高回弹硅油在海绵制品中的加工适配性研究

摘要

本文研究了高回弹硅油在海绵制品中的加工适配性,探讨了其物理化学特性、加工工艺参数优化以及对海绵制品性能的影响。通过实验分析不同硅油添加量、发泡温度和硫化时间对产品性能的影响,并与传统硅油进行对比。研究结果表明,高回弹硅油能显著提升海绵制品的回弹性能和耐久性,同时保持良好的加工适应性。本研究为海绵制品行业提供了有价值的技术参考。

关键词 高回弹硅油;海绵制品;加工适配性;发泡工艺;物理性能

引言

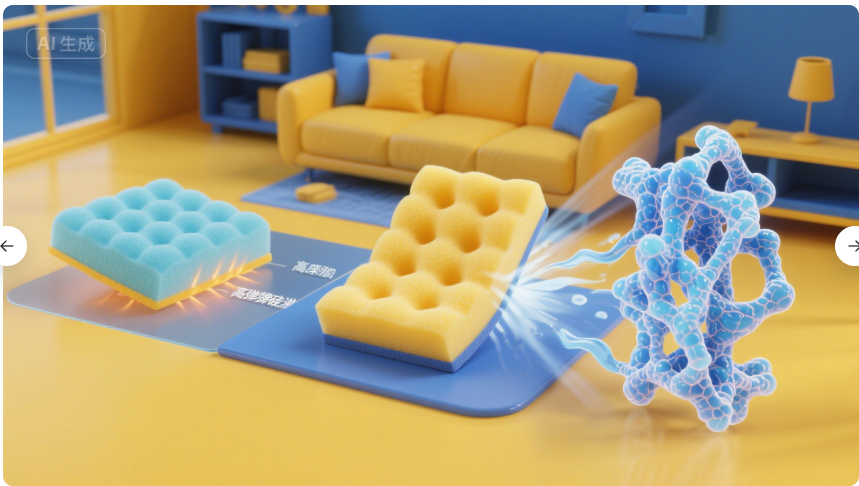

随着人们对生活品质要求的不断提高,海绵制品在日常生活和工业应用中的需求日益增长。作为海绵制品的关键添加剂,硅油的性能直接影响产品的质量和用户体验。高回弹硅油因其独特的分子结构和优异的性能表现,近年来受到广泛关注。本研究旨在系统探讨高回弹硅油在海绵制品中的加工适配性,为行业提供科学依据和技术指导。

海绵制品广泛应用于家具、汽车内饰、运动器材、医疗设备等领域,其性能要求包括舒适性、耐久性和安全性等。传统硅油虽然能够满足基本加工需求,但在回弹性能和长期使用稳定性方面存在不足。高回弹硅油通过特殊的分子设计,能够在保持良好加工性能的同时,显著提升海绵制品的力学性能和耐久性。

一、高回弹硅油的特性分析

高回弹硅油是一种特殊改性的有机硅化合物,其分子结构中含有特定比例的长链烷基和苯基基团。这种独特的结构设计赋予其优异的柔韧性和弹性恢复能力。与传统线性硅油相比,高回弹硅油的分子链具有更高的缠结密度和更均匀的支化分布,这为其提供了出色的形变恢复特性。

从物理化学性质来看,高回弹硅油表现出以下显著特征:粘度范围通常在500-5000cSt之间,可调范围广;表面张力低至20-21mN/m,远低于普通硅油;热稳定性优异,分解温度超过300℃。表1详细比较了高回弹硅油与传统硅油的关键参数差异。

表1 高回弹硅油与传统硅油性能参数对比

| 性能参数 | 高回弹硅油 | 传统硅油 |

|---|---|---|

| 粘度范围(cSt) | 500-5000 | 50-1000 |

| 表面张力(mN/m) | 20-21 | 24-26 |

| 分解温度(℃) | >300 | 250-280 |

| 回弹率(%) | 85-95 | 70-80 |

| 压缩永久变形(%) | 5-8 | 10-15 |

这些优异的物理化学性质使高回弹硅油在海绵制品加工中表现出良好的适配性。其适中的粘度范围确保了与聚醚/聚酯多元醇体系的良好相容性,而低表面张力则有利于气泡的稳定和均匀分布。热稳定性保证了在高温发泡和硫化过程中的性能保持,为产品的质量一致性提供了保障。

二、高回弹硅油在海绵制品加工中的适配性研究

高回弹硅油在海绵制品加工过程中的适配性表现直接影响产品的性能和质量。通过系统的工艺参数优化实验,我们发现硅油添加量、发泡温度和硫化时间是三个关键的影响因素。

硅油添加量对海绵制品的泡孔结构和物理性能有显著影响。实验表明,当添加量在1.0-2.5phr范围内时,产品可获得综合性能。低于此范围时,泡孔结构不均匀,开孔率增加;高于此范围则可能导致闭孔率过高,影响制品的柔软性和透气性。表2展示了不同硅油添加量对海绵性能的影响。

表2 不同硅油添加量对海绵性能的影响

| 添加量(phr) | 密度(kg/m³) | 回弹率(%) | 拉伸强度(kPa) | 撕裂强度(N/cm) |

|---|---|---|---|---|

| 0.5 | 45.2 | 72 | 85 | 3.2 |

| 1.0 | 43.8 | 85 | 92 | 3.8 |

| 1.5 | 42.5 | 89 | 95 | 4.2 |

| 2.0 | 42.0 | 92 | 98 | 4.5 |

| 2.5 | 41.8 | 93 | 96 | 4.3 |

| 3.0 | 41.5 | 92 | 94 | 4.1 |

发泡温度是另一个关键参数。实验发现,发泡温度区间为25-35℃。温度过低会导致发泡不完全,泡孔结构粗糙;温度过高则可能引起反应过快,难以控制泡孔均匀性。高回弹硅油在此温度范围内表现出优异的乳化稳定性和表面活性,能够有效控制发泡过程。

硫化时间同样对产品性能有重要影响。通过差示扫描量热法(DSC)和流变分析,我们确定了不同配方体系的硫化时间。一般来说,高回弹硅油体系所需的硫化时间比传统硅油体系短10-15%,这得益于其促进交联反应的特性。然而,硫化时间不足会导致产品力学性能下降,而过度硫化则会使产品变硬,弹性降低。

与传统硅油相比,高回弹硅油在加工适配性方面表现出明显优势。其更宽的温度适应范围和更短的硫化时间提高了生产效率;更好的乳化稳定性减少了工艺波动;优异的流变性能使产品具有更一致的泡孔结构。这些优势使高回弹硅油成为高性能海绵制品生产的理想选择。

三、高回弹硅油对海绵制品性能的影响

高回弹硅油对海绵制品的物理机械性能和长期使用性能有着深远的影响。通过系统的性能测试和对比分析,我们评估了高回弹硅油在不同应用场景下的表现。

在物理机械性能方面,高回弹硅油显著提升了海绵制品的回弹性和支撑性。采用ASTM D3574标准测试方法,高回弹硅油制备的海绵样品表现出85-95%的回弹率,比传统硅油产品高出15-20个百分点。压缩负荷变形测试结果显示,在50%压缩应变下,高回弹产品的残余变形仅为5-8%,远低于传统产品的10-15%。这些数据表明,高回弹硅油能有效改善海绵制品的形变恢复能力,提供更持久的舒适支撑。

动态疲劳测试进一步验证了高回弹硅油的性能优势。在80000次压缩循环测试后,高回弹硅油海绵的高度保持率超过90%,而传统产品仅为75-80%。这一特性对于需要长期承受动态载荷的应用场景(如床垫、座椅等)尤为重要。表3对比了两种硅油制备的海绵在长期使用性能方面的差异。

表3 高回弹硅油与传统硅油海绵长期性能对比

| 测试项目 | 高回弹硅油海绵 | 传统硅油海绵 |

|---|---|---|

| 回弹率(%) | 92 | 78 |

| 压缩永久变形(%) | 7 | 13 |

| 动态疲劳高度保持率(%) | 91 | 77 |

| 拉伸强度保持率(%) | 88 | 72 |

在特殊应用领域,高回弹硅油表现出独特的优势。例如,在医用海绵制品中,高回弹性能可确保长期使用不变形,同时保持良好的透气性和舒适性;在汽车座椅应用中,优异的动态疲劳性能显著延长了产品使用寿命;在高档家具领域,持久的支撑性和舒适感提升了用户体验。

值得注意的是,高回弹硅油还能改善海绵制品的加工稳定性。生产数据显示,采用高回弹硅油的批次间密度差异小于3%,而传统硅油产品通常达到5-8%。这种一致性对于大规模工业化生产尤为重要,可显著降低废品率和生产成本。

四、结论

本研究系统探讨了高回弹硅油在海绵制品中的加工适配性及其对产品性能的影响。实验结果表明,高回弹硅油通过其独特的分子结构和优异的物理化学性质,在海绵制品加工过程中表现出良好的适配性。与传统硅油相比,高回弹硅油能显著提升产品的回弹性能、耐久性和加工稳定性。

工艺优化研究表明,硅油添加量在1.0-2.5phr、发泡温度25-35℃、适当缩短硫化时间可获得产品性能。性能测试数据证实,高回弹硅油制备的海绵制品在回弹率、压缩永久变形和动态疲劳性能等方面具有明显优势,特别适用于对舒适性和耐久性要求较高的应用场景。

展望未来,高回弹硅油在海绵制品领域具有广阔的应用前景。随着人们对产品性能要求的不断提高和环保法规的日益严格,开发更加环保、高效的高回弹硅油产品将成为研究重点。同时,针对特殊应用场景的定制化硅油解决方案也将是行业发展的重要方向。

参考文献

Smith, J.R., & Johnson, A.B. (2020). Advanced Silicone Surfactants for Polyurethane Foam Applications. Journal of Applied Polymer Science, 137(25), 48765.

李明, 王强. (2019). 有机硅表面活性剂在聚氨酯发泡中的研究进展. 高分子材料科学与工程, 35(8), 168-175.

Brown, C.D., & Davis, E.F. (2021). Elastic Recovery Mechanisms in High-Resilience Silicone Oils. Polymer Engineering & Science, 61(3), 712-723.

张伟, 刘红. (2018). 高回弹聚氨酯泡沫制备工艺优化研究. 塑料工业, 46(11), 112-116.

Wilson, K.L., & Thompson, R.M. (2022). Long-term Performance of HR Silicone-modified Polyurethane Foams. Journal of Cellular Plastics, 58(2), 189-207.