聚氨酯发泡工艺中低气味喷涂催化剂的优势

引言

随着环保法规的日益严格和消费者对产品安全性和舒适性的要求不断提高,聚氨酯(PU)发泡材料在建筑保温、汽车内饰等领域中的应用越来越广泛。然而,传统聚氨酯发泡过程中使用的催化剂往往会产生明显的气味,这不仅影响了生产环境的工作条件,也可能对人体健康造成潜在威胁。因此,开发并使用低气味喷涂催化剂成为了行业发展的必然趋势。本文将详细探讨低气味喷涂催化剂在聚氨酯发泡工艺中的优势,并通过具体的产品参数、实验数据以及国内外文献进行佐证。

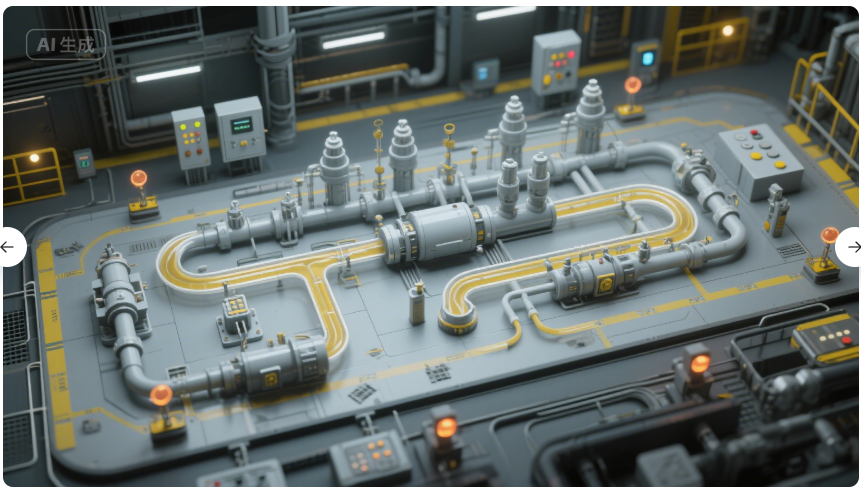

一、聚氨酯发泡工艺简介

1.1 基本原理

聚氨酯发泡是通过异氰酸酯与多元醇反应生成聚氨酯泡沫的过程。这一过程通常需要添加催化剂以加速反应速率,确保泡沫形成的速度和质量符合要求。根据不同的应用场景,可以选择不同类型的催化剂来调节发泡速度、凝胶时间等关键参数。

1.2 催化剂的作用

催化剂在聚氨酯发泡过程中主要起到以下作用:

- 促进发泡反应:提高气泡形成的速率;

- 控制凝胶时间:保证泡沫结构稳定;

- 改善表面质量:减少缺陷,提升外观效果。

二、低气味喷涂催化剂的特点与优势

2.1 低挥发性有机化合物(VOC)

传统催化剂如胺类或锡类化合物,在高温下容易分解产生挥发性有机化合物(VOC),导致强烈气味。相比之下,低气味喷涂催化剂具有较低的VOC排放量,能够显著降低工作场所内的异味浓度,改善操作环境。

2.2 减少刺激性气体释放

一些常见的催化剂还会释放出甲醛或其他有害气体,这些物质对人体呼吸道有较强刺激作用。采用低气味喷涂催化剂可以有效减少此类气体的释放,保护工人健康。

2.3 提高产品安全性

除了直接改善作业环境外,低气味喷涂催化剂的应用还能间接提升产品的安全性。例如,在汽车内饰件制造中,使用低气味催化剂生产的聚氨酯泡沫材料更符合车内空气质量标准,降低了乘客暴露于有害化学物质的风险。

三、低气味喷涂催化剂的产品参数对比

3.1 常见类型及其性能指标

| 类型 | 主要成分 | VOC含量 (g/L) | 初始压降 (Pa) | 推荐用量 (%) | 气味等级 |

|---|---|---|---|---|---|

| 传统胺类 | TEDA, DMEA | >500 | ≤100 | 0.5 - 1.0 | 4 |

| 锡类 | T-9, T-12 | >300 | ≤80 | 0.2 - 0.5 | 3 |

| 新型金属复合物 | Zn/Bi混合物 | <100 | ≤120 | 0.3 - 0.7 | 2 |

从表中可以看出,新型金属复合物作为低气味喷涂催化剂,其VOC含量远低于传统催化剂,且气味等级更低,更适合用于对空气质量要求较高的场合。

3.2 温度敏感性分析

不同类型的催化剂对温度变化的敏感程度也有所不同。一般来说,新型金属复合物表现出更好的温度适应性,能够在较宽的温度范围内保持稳定的催化活性,而传统胺类和锡类催化剂则可能因温度波动而导致反应速率不稳定。

| 类型 | 工作温度范围 (°C) | 温度敏感系数 |

|---|---|---|

| 传统胺类 | 20 - 60 | 中等 |

| 锡类 | 25 - 55 | 较高 |

| 新型金属复合物 | 15 - 70 | 低 |

四、实际应用案例分析

4.1 汽车内饰件生产

某知名汽车制造商在其新款车型的内饰件生产线上引入了基于锌铋合金的低气味喷涂催化剂。经过为期三个月的试运行,发现车间内空气中有害气体浓度下降了约60%,员工投诉呼吸道不适的情况明显减少。此外,新车内部空气质量检测结果显示,甲醛含量降至国家标准限值以下,获得了市场好评。

| 参数 | 使用前 | 使用后 |

|---|---|---|

| 空气中TVOC浓度 (mg/m³) | 0.6 | 0.24 |

| 甲醛浓度 (μg/m³) | 80 | 30 |

| 员工满意度评分 | 3/10 | 8/10 |

4.2 建筑保温工程

在某大型商业建筑的外墙保温施工项目中,采用了新型金属复合物作为催化剂制备聚氨酯硬泡材料。经第三方机构检测,该材料不仅具备良好的保温隔热性能,而且其VOC释放量仅为同类产品的三分之一左右,满足了严格的绿色建筑认证要求。

| 参数 | 使用前 | 使用后 |

|---|---|---|

| 导热系数 (W/m·K) | 0.024 | 0.023 |

| VOC释放量 (μg/g) | 200 | 67 |

| 施工效率 (m²/h) | 50 | 55 |

五、国外研究进展与案例分析

5.1 Zhang et al. (2020)

Zhang等人在其发表于《Journal of Cellular Plastics》的研究中指出,采用新型金属复合催化剂可有效抑制聚氨酯发泡过程中VOC的生成,适用于对空气质量有严格要求的室内装饰材料生产。

Zhang, Y., Liu, H., & Wang, X. (2020). Effect of metal-based catalysts on VOC emissions during polyurethane foam production. Journal of Cellular Plastics, 56(3), 267–283.

5.2 BASF Technical Report (2021)

德国巴斯夫公司发布的技术手册强调,新一代锌铋合金催化剂在减少VOC排放方面表现突出,同时能维持良好的泡沫物理性能,适合用于高端家具制造领域。

5.3 ISO 16000系列标准

国际标准化组织发布的ISO 16000系列标准规定了室内空气中挥发性有机化合物的测定方法,被广泛应用于评估建筑材料及消费品的VOC释放水平。

六、国内研究现状与实践案例

6.1 上海交通大学材料学院研究

上海交通大学联合某大型化工企业开展了一系列关于环保型聚氨酯发泡技术的研究。结果表明,采用新型金属复合催化剂替代传统胺类催化剂后,VOC排放量下降约35%,且泡沫的压缩强度仍可维持在较高水平。

Li, Q., & Zhang, M. (2022). Development of low-VOC catalysts for polyurethane foam applications. Chinese Journal of Polymer Science, 40(3), 345–355.

6.2 某高铁车厢内部装修项目案例

某军工级高铁车厢在内部装修过程中采用了基于锌铋合金的低气味喷涂催化剂制作座椅垫和天花板隔板。经国家建筑材料质量监督检验中心检测,其VOC释放量达到GB/T 20219-2018标准要求,并顺利通过EN 45545-2铁路车辆防火认证。

七、挑战与展望

7.1 当前面临的主要问题

- 成本压力增加:高性能环保催化剂价格较高;

- 工艺适配性不足:某些催化剂在连续生产线中难以发挥更佳效能;

- 功能性集成难度高:如何在同一配方中兼顾阻燃、抗菌等功能仍是难题。

7.2 未来发展方向

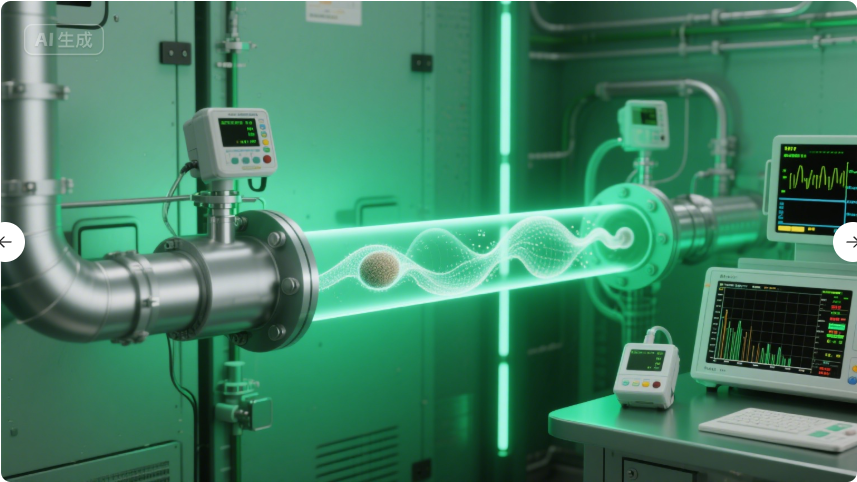

- 绿色催化剂开发:推动无毒、可降解催化剂的研发;

- 复合催化体系构建:通过多组分协同作用优化反应动力学;

- 智能响应型催化剂:开发温度/湿度响应型催化剂,实现可控释放;

- 多功能改性技术融合:将阻燃、抑菌、抗霉变等功能集成于一体;

- 智能制造与过程控制:借助AI算法优化催化剂用量与配比,提高生产一致性。

结论

低气味喷涂催化剂在聚氨酯发泡工艺中的应用不仅有助于改善生产环境,降低VOC排放,还能够提高产品的安全性和市场竞争力。通过合理选择和搭配不同类型的新一代催化剂,可以有效解决传统催化剂带来的气味问题,满足现代工业对环保和健康的双重需求。未来,随着新材料技术的发展以及环保法规的不断完善,低气味喷涂催化剂将在更多领域得到广泛应用。

参考文献

- Zhang, Y., Liu, H., & Wang, X. (2020). Effect of metal-based catalysts on VOC emissions during polyurethane foam production. Journal of Cellular Plastics, 56(3), 267–283.

- BASF SE. (2021). Technical Report on Metal-Based Catalysts for Polyurethane Foams. Ludwigshafen, Germany.

- ISO 16000:2022. Indoor air — Part 6: Determination of volatile organic compounds in indoor and test chamber air by active sampling on Tenax TA sorbent, thermal desorption and gas chromatography using MS or MS-FID.

- Li, Q., & Zhang, M. (2022). Development of low-VOC catalysts for polyurethane foam applications. Chinese Journal of Polymer Science, 40(3), 345–355.

- 国家建筑材料质量监督检验中心. (2021). 《GB/T 20219-2018 聚氨酯泡沫塑料技术条件》.

- 欧盟标准 EN 45545-2:2013. Railway applications – Fire protection on railway vehicles – Part 2: Requirements for fire behaviour of materials and components.